Worauf sollte beim Stanzen von optischem OCA-Kunststoff geachtet werden?

xinst14. Februar 2022

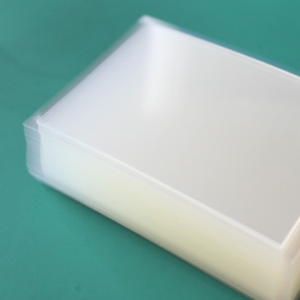

OCA ist ein Spezialklebstoff zum Verkleben transparenter optischer Komponenten wie Linsen. Es muss farblos und transparent sein, eine Lichtdurchlässigkeit von mehr als 90 % aufweisen, eine gute Klebefestigkeit aufweisen, bei Raumtemperatur oder mittlerer Temperatur ausgehärtet werden können und die Eigenschaften einer geringen Härtungsschrumpfung aufweisen. Zusamenfassend,OCA ist eine Schicht aus speziellem doppelseitigem Klebeband mit optischer Transparenz.

01. Betriebsabläufe vor Beginn des OCA-Stanzprozesses für optischen Kunststoff

Überprüfen Sie das Übergabeprotokoll, um die Funktionsweise des Geräts zu verstehen.

Überprüfen Sie gemäß dem Produktionsplanungsplan die erforderliche Stanzmenge und Produktqualität anhand der Anforderungen des Produktionskonstruktionsauftrags.

Nachdem Sie überprüft und sichergestellt haben, dass sich keine Fremdkörper auf der Maschine befinden, führen Sie eine gründliche Inspektion und Einstellung der Maschine durch.

02. Betriebsspezifikationen für das Stanzen optischer OCA-Kunststoffe vor Produktionsbeginn

Stellen Sie sicher, dass der Stanzausschnitt die gleiche Größe wie das Kartonmuster hat.

Überprüfen Sie, ob das Produkt über ein Mundstück verfügt.

Wählen Sie das Grundmaterial der Schablone entsprechend der Produktmenge, der Papierart und der Kartonstruktur.

Montieren Sie die Stanzplatte und ziehen Sie die Befestigungsschrauben fest, um ein Lösen der Stanzplatte zu verhindern. Erstellen Sie die untere Schablone. Die Dicke der unteren Form entspricht der Papierstärke des gestanzten Produkts.

Installieren Sie die untere Schablone, reinigen Sie die Oberflächenreste und verriegeln Sie sie.

Passen Sie den Stanzdruck entsprechend der Papierstärke an. Beim Einstellen sollte der Druck schrittweise von leicht auf schwer auf 80 % Penetration erhöht werden, da es sonst zu Schäden an der Ausrüstung kommt.

Passen Sie die Position der oberen und unteren Auswerferstifte des Abzugsteils an und verriegeln Sie sie fest.

Nach der Anpassung der Teile müssen die Produktionsmuster gemäß den Kartonmustern hergestellt werden, und es liegt kein Qualitätsproblem vor.

03. Betriebsspezifikationen bei der Herstellung von optischen OCA-Kunststoffstanzen

Arbeiten Sie gemäß den Produktionsanforderungen und Musterunterzeichnungsstandards des Bauauftrags.

Während des Produktionsprozesses wird alle 5-10 Minuten eine Stichprobenprüfung durchgeführt, etwaige Qualitätsprobleme werden rechtzeitig gemeldet und die Produktion kann nach deren Behebung fortgesetzt werden.

Nach jeder Stanzvariante ist eine umfassende Kontrolle durchzuführen und ein „Stanzprozessblatt“ auszufüllen. Bei Qualitätsproblemen sollten die Produkte rechtzeitig getrennt platziert und das „Außerordentliche Produktflussblatt“ ausgefüllt werden.

Werden Materialprobleme festgestellt, sollte die Produktion gestoppt und das „Feedback-Formular für schlechte Qualität der Produktionsmaterialien“ ausgefüllt werden, damit die zuständigen Abteilungen das Problem koordinieren, lösen und die Folgeproduktion vorbereiten können.

04. Betriebsspezifikation nach dem OCA-Stanzverfahren für optischen Kunststoff

Der Kapitän sollte jeden Tag den „Tagesbericht zum Stanzen“, die „Statistik zum Prozessqualitätsstatus“ und das „Tagesinspektionsformular für die Produktionsausrüstung“ ausfüllen.

Gestanzte Produkte werden getrennt nach qualifizierten Produkten und fehlerhaften Produkten platziert und deutlich gekennzeichnet.

Am Ende der Produktion sollte die Anlage an der Formöffnungsposition anhalten.

Warten Sie die Ausrüstung entsprechend dem täglichen Wartungsinhalt.

Füllen Sie das Schichtprotokoll sorgfältig aus.

Schalten Sie den Strom aus.

05. Hauptmaterial

Das Hauptmaterial bezieht sich auf das optische Klebematerial OCA. Unabhängig davon, ob es sich bei dem Material des Lieferanten um das Masterrollenmaterial oder das Spezifikationsmaterial handelt, müssen ausreichende Schutzmaßnahmen getroffen werden, um zu verhindern, dass das optische OCA-Klebematerial gequetscht wird. Einige qualifizierte Stanzfabriken können ihre eigenen Materialien gemäß den erforderlichen Spezifikationen zuschneiden. Es ist etwas verschwenderisch, für jede Rolle mit Spezifikationen Kartons vorzubereiten. Das Materialgestell kann selbst hergestellt werden, indem man es durch den Materialkern führt und das Material in eine Mulde hängt.

Eingangskontrolle des Materials: Konzentrieren Sie sich auf die Kontrolle von Eindrücken (das Material darf keine Fugen haben), Falten, weißen Flecken, Fremdkörpern, Dellen, Luftblasen und Falten. Diese Probleme führen oft zu Mängeln.

06. Lagerbedingungen

Temperatur: 0 Grad - 25 Grad, die Wirkung ist gut

Luftfeuchtigkeit: 45 % – 60 °C, Umgebung: Am besten direkt in einem Reinraum lagern und jede Rolle mit Folie umwickeln

Platzierung: Flach hinlegen, nicht mit schweren Gegenständen drücken, um schlechte Einkerbungen durch starken Druck auf OCA zu vermeiden

07. Hilfsstoffe

Dies dient hauptsächlich den Anforderungen von Produkten, die ersetzt werden müssen. Unabhängig davon, ob es sich um Schlitzen oder Schlitzen handelt, sollten sich auf dem Materialabschnitt keine Fäden, Hautschuppen usw. befinden. Reinigen Sie vor dem Gebrauch den Materialbereich, um überschüssige Fasern, Hautschuppen usw. zu entfernen und Fremdkörper und Schmutz durch elektrostatische Adsorption zu vermeiden. Es gibt auch bestimmte Anforderungen an die leichte Trennfolie, die beim Austausch von OCA-Folien verwendet wird: hohe Sauberkeit, hohe Ebenheit und keine Kratzer und andere Narben auf der Trennoberfläche.

08. Unterteilung des OCA-Stanzprozesses für optische Kunststoffe

Unabhängig davon, ob es sich um eine Flachmesser-Stanzanlage oder eine Kreismesser-Stanzanlage handelt, können optische OCA-Klebstoffe dies tun, solange die Anlage stabil ist und die Hilfsfunktionen die Anforderungen der OCA-Verarbeitung (hauptsächlich Abfallbeseitigung) erfüllen verarbeitet.

Die Struktur

Prozessdiagramm (Strukturierung eines Produkts als Beispiel, Rohschnittschema)

Beim bloßen Schneiden gelten strenge Anforderungen an die Umwelt und die Materialien

Kontrollieren Sie Temperatur und Luftfeuchtigkeit, um die Entstehung statischer Elektrizität zu minimieren. Unter trockenen Umgebungsbedingungen kann es sehr leicht zu statischer Elektrizität kommen. Bei der Materialkontrolle können andere normale Papiermaterialien als sauberes Papier nicht direkt in die Reibung von Reinraummaterialien gelangen und es kann auch leicht statische Elektrizität erzeugen. Wenn das Material selbst Schmutz, Fremdkörper oder beim Schneiden und Schlitzen entstehende Haare und Ablagerungen enthält und das Produkt vor der Verwendung nicht entfernt wird, kann es aufgrund der elektrostatischen Adsorption während der Verwendung zu Fremdkörpern im Produkt kommen. Personalkontrolle, alles wird durch menschliche Faktoren und die Nichteinhaltung von Managementvorschriften verursacht, was zur Verschlechterung der staubfreien Umgebung führt.

Das bloße Schneiden hat eine gute Wirkung auf die regelmäßige Vertiefung rund um das Produkt und die Schrumpfung, die durch das Austreten des Klebers entsteht.

09. Erfahrungsstandard

Bei der Bestätigung der Position der Vertiefung sollten zu diesem Zeitpunkt die Schutzfolie und die leichte Trennfolie abgerissen werden und nur die schwere Trennfolie des Produkts aufbewahrt werden. Anschließend sollte die Messung am Rand des Produkts beginnen .

Methode zum Anbringen von Glas: Ziehen Sie das Lichttrennpapier des Produkts ab und befestigen Sie es dann mit einer 3F-Laminiermaschine am Glas (das verwendete Glas ist 100 mm x 150 mm x 0,75 mm) und entschäumen Sie es anschließend mit einer Entschäumungsmaschine Laminierung (Entgasungsbedingungen: Temperatur: 45 °C Zeit: 5 Minuten Atmosphärendruck: 5 ± 0,5 kgf/cm2).

Inspektionsmethode: Spiegeln Sie das entschäumte Produkt im normalen Inspektionsbereich, um zu prüfen, ob das laminierte Produkt noch Einkerbungen aufweist.

Die Inspektionsumgebung und Inspektionsmethode der oben genannten Erscheinungsbildprüfung:

A. Beleuchtungsumgebung: 1500LUX ± 500LUX, drei Wellenlängen.

B. Inspektionsmethode: In etwa 30 cm Entfernung vom Produkt beide Seiten des Produkts aus einer Richtung von 45° inspizieren. Die Sehschärfe des Prüfers muss über 1,0 liegen.

C. Messen Sie mit einer 20-fachen Lupe die fehlerhafte Stelle in der Nähe der Spezifikation und beurteilen Sie sie dann.